-

Homepage

-

Dichtungswissen

- Dichtungsmaterialien, Werkstoffe und Elastomere im Überblick

Dichtungsmaterialien, Werkstoffe und Elastomere im Überblick

Elastomere als Dichtungsmaterialien sind verschiedene Werkstoffe für bestimmte Dichtungen und Anwendungen in der Dichtungstechnik. Elastomere sind formfeste und elastisch verformbare Kunststoffe. Ein gutes Beispiel sind Gummibänder. Sie sind formfest, haben aber dennoch elastische Eigenschaften und Zugspannung mit entropischen Effekt (Entropie-Elastizität). Elastomere sind wie Duroplaste durch kovalente Bindungen zwischen einzelnen Molekülketten (Makromolekülen) miteinander vernetzt. Diese Gummielastizität passiert, weil die geknäulten Polymerketten auf eine Zugbelastung mit einer Streckung bzw. Entflechtung der Ketten reagieren. Sehen Sie auch unsere Dichtungs-Werkstoffe.

Die Dichtung ist aus unserem Leben nicht mehr wegzudenken. Ohne sie gäbe es kein fließendes Wasser, keine Elektrizitätswerke und keine Autos. Da die möglichen Anwendungsbereiche von Dichtungen so unterschiedlich sind, gibt es auch zahlreiche Werkstoffe für Dichtungen, die mit vielen Vorteilen, aber auch einigen Nachteilen kommen. Deshalb bieten wir bei Kofler - Dichtungen auch Sonderdichtungen und Dichtungen nach Maß an. Als Hersteller von Dichtungen, erhalten Sie in unserem Bereich Dichtungsinformationen einen Überblick über die wichtigsten Dichtungsmaterialien, ihre Vor- und Nachteile, und wofür sie am besten geeignet sind.

Werkstoffe - Welche Vorteile bieten unterschiedliche Dichtungsmaterialien?

Die möglichen Anwendungsbereiche und Anforderungsprofile für Dichtungen und ihre unterschiedlichen Werkstoffe bzw. Dichtungsmaterialien sind zahlreich:

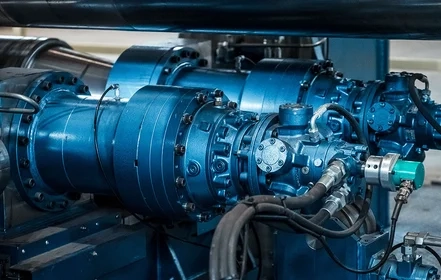

Flachdichtungen für wässriges Transportgut, Öle oder Gase; Profildichtungen aus Silikon müssen z. B. in Türrahmen täglich viele Verformungen elastisch durchhalten, dynamische Dichtungen in Hydraulikzylinder Systemen (z. B. Kolbendichtungen, Stangendichtungen) müssen hohen Drücken, Temperaturen, und den diversen Hydraulikmedien standhalten. (Lesen Sie auch – Was sind Hydraulikdichtungen?)

Deshalb kommen auch viele verschiedene Werkstoffe als Dichtungsmaterial zum Einsatz. So kann für praktisch jedes Anwendungsfeld das optimale Material vorteilhaft verwendet werden, während die Nachteile nicht ins Gewicht fallen. Bei Kofler können Sie Ihre Hydraulikdichtung kaufen sowie jegliche Dichtung anfragen!

Elastomer - Die wichtigsten Dichtungsmaterialien auf einen Blick

Heutzutage existieren zahlreiche Werkstoffe (Wikipedia - Elastomer, Elaste), die als Dichtungsmaterial eingesetzt werden können. Durch moderne Herstellungsverfahren können die Eigenschaften sogar innerhalb einer Werkstoff-Klasse feinjustiert werden.

Die wichtigsten Elastomer-Werkstoffe für Dichtungen sind:

Ebenso kommen diese thermoplastischen Elastomere häufig zum Einsatz:

- HPU: hydrolysebeständiges Polyurethan

- HPU solid: ein härteres HPU für besondere Anwendungen

- HPU MOS2: ein Compound (Verbundwerkstoff) aus HPU und Molybdänsulfid

„Thermoplastisch“ bedeutet, dass diese Werkstoffe in der Hitze erweichen und neu geformt werden können (z. B. Pressen). Beispielsweise werden auch Elastomere als Ersatz für Naturkorken in Weinflaschen verwendet.

Die folgenden Thermoplaste sind auch sehr gut für die Dichtungstechnik geeignet:

- POM: Polyoxymethylen

- PTFE: Polytetrafluoroethylen (Teflon)

- PEEK: Polyetheretherketon

Nun werden wir Ihnen zeigen, welche Vor- und Nachteile es bei diesen Werkstoffen gibt und wo sie eingesetzt werden können.

Nehmen Sie Kontakt mit uns auf!

Unter Druck sind wir die Stärksten! Persönliche Beratung für höchste Ansprüche und schnelle Lieferung garantieren für Ihre Zufriedenheit. Kontaktieren Sie unsere Dichtungs-Experten.

Wir freuen uns auf Ihre Anfrage.

NBR Dichtungen - Acrylnitril-Butadien-Kautschuk

NBR ist die Abkürzung von engl. Nitrile-Butadiene-Rubber. Es wird in einer chemischen Reaktion von Acrylnitril und Butadien hergestellt und abschließend einer thermischen oder chemischen Vulkanisation unterzogen.

NBR Dichtungen sind mechanisch besonders widerstandsfähig. NBR ist je nach Nitrilgehalt gut bis sehr gut verträglich mit aromatenarmen Kohlenwasserstoffen, Ölen und Fetten. Es ist daher bestens für Treibstoffleitungen und Dichtungen mit Öl-Kontakt (z. B. Hydraulikdichtungen, Radialwellendichtungen, Simmerring Dichtung) geeignet.

NBR ist mäßig stabil gegenüber heißen Säuren und Laugen.

Viton® Dichtungen, FKM, FPM

Bei Fluoroelastomeren kommt es leider häufig zu Unklarheiten, da sich die Bezeichnungen geändert haben. FKM ist die Bezeichnung für Fluoroelastomere nach dem US-amerikanischen Standard ASTM. Die Abkürzung FPM kam in der DIN/ISO zur Anwendung. Viton ® ist die Warenbezeichnung eines Fluoroelastomers der Firma DuPont. Allgemein FKM wird aus Fluorkohlenwasserstoffen mit anschließender Vernetzung (ähnlich wie die Vulkanisation) hergestellt.

FKM ist sehr resistent gegenüber aggressiven Chemikalien, Mineralöl, Benzin, Diesel, Alkohol und hält hohen Temperaturen stand. FKM hat eine deutlich höhere Dichte als andere Elastomer-Werkstoffe.

EPDM Dichtung - Ethylen-Propylen-Dien-Kautschuk

Die Abkürzung EPDM steht für Ethylen-Propylen-Dien M-Gruppe. Generell unterscheidet man zwischen Naturkautschuk und synthetischen Kautschuk. EPDM ist ein Synthesekautschuk, also ein künstliches Gummi. Diese Kautschuktechnologie wird durch die chemische Reaktion von drei Komponenten mit anschließender Vulkanisation hergestellt. Bei der Herstellung werden Zusatzstoffe wie Kohlenstoff, Calciumcarbonat oder Pigmente verwendet, um für die Feineinstellung der Werkstoffeigenschaften und die Farbe zu sorgen.

Durch die chemische Beschaffenheit ist EPDM sehr stabil gegenüber polaren Substanzen wie Wasser oder Alkoholen wie Glycol, Säure, Lauge, Hitze, UV-Strahlung und bleibt bis -40°C weich und elastisch. Schlecht verträglich ist EPDM mit unpolaren Substanzen wie Mineralöl, Benzin, Diesel, Kerosin und halogenhaltigen Lösungsmitteln.

Silikondichtungen: MVW/VMQ

Silikonkautschuk (umgangssprachlich „Silikon“) wird aus speziellen Silikonölen durch Vernetzungsreaktionen hergestellt (ganz ähnlich wie eine Vulkanisation). Es gibt mehrere Herstellungsvarianten, die nach der Anzahl an Komponenten und der Einsatztemperatur eingeteilt werden. Das mit Abstand bekannteste Verfahren ist die Einkomponenten-Vernetzung bei Raumtemperatur, die auch bei haushaltsüblichen Sanitär-Silikon eingesetzt wird. Hochleistungsmaterial für die Dichtungstechnik (z. B. O-Ringe) werden meist aufwändiger mit mehreren Komponenten bei hoher Temperatur hergestellt.

Silikondichtungen werden insbesondere dann eingesetzt, wenn Leistungsfähigkeit bei Kälte oder hohen Temperaturen (< -50°C bis 200 °C) gefragt sind und sehr gute elektrische Isolatoreigenschaften, Ozonbeständigkeit und Resistenz gegenüber UV-Strahlung benötigt werden. Außerdem ist der Werkstoff Silikon physiologisch unbedenklich und somit für medizinische Anwendungen und in der Lebensmittelverarbeitung verwendbar.

Nicht verträglich ist Silikon mit Säuren, Laugen, Öle und Treibstoffe. Für mechanische Belastungen ist Silikon nicht geeignet.

FFKM Dichtung – Perfluorelastomer

FFKM Dichtungen bestehen aus Perfluorelastomeren, die einen noch höheren Fluor-Anteil als FKM haben. Es wird aus mindestens drei Rohstoffen hergestellt: Tetrafluoroethylen (Grundstoff zur PTFE (Teflon)-herstellung), einem Perfluor-Ether (verbessert die Elastizität) und einer vernetzbaren Komponente, die die abschließende Vulkanisation ermöglicht. FFKM ist also wie elastisches Teflon.

FFKM ist ein absolutes Hochleistungsmaterial, das seine Vorteile bei extremen Bedingungen voll ausspielen kann. Es hält aggressiven Chemikalien und Sauerstoff-Plasma stand und ist für Dauereinsätze über 300 °C geeignet. Die Herstellung von Dichtungen aus FFKM ist teuer, sodass dieser Werkstoff nur in High-Tech-Anlagen verwendet wird, oder wenn ein Dichtungsdefekt mit sehr hohen Kosten und Schäden verbunden wäre.

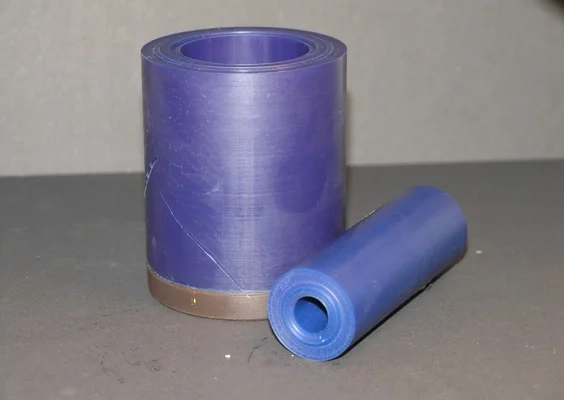

HPU, HPU solid und HPU-MOS2

HPU steht für hydrolysebeständiges Polyurethan. Es ist ein thermoplastischer Werkstoff, kann also bei hoher Temperatur verformt und verarbeitet werden. Diese thermische Energie weist besonders vorteilhafte mechanische Eigenschaften auf und punktet auch durch hohe Elastizität bei hoher Verschleiß- bzw. Abriebfestigkeit. Die Chemikalienresistenz von HPU ist sehr gut. Es ist einsetzbar mit Fetten, Mineralölen, Hydraulikflüssigkeiten auf Mineralölbasis (Vorsicht ist bei Additiven angezeigt), aliphatische Kohlenwasserstoffe wie Propan, Butan und Treibstoffen wie Benzin, Diesel und Kerosin. HPU ist auch beständig gegenüber verdünnten Säuren und Laugen, Meerwasser und Wasser bis 90°C. Auch Druckflüssigkeiten der Gruppen HFA und HFB können mit HPU verwendet werden.

Unbeständig ist HPU gegenüber aromatischen Lösungsmitteln wie Benzol und Toluol und chlorierten Kohlenwasserstoffen (Dichlormethan, Chloroform, Trichlorethylen). Ketone, Glykole und Bremsflüssigkeiten auf Glykol-Basis, aber auch konzentrierte Säuren, Laugen, Amine und Heißwasser über 100 °C greifen HPU an.

HPU-Solid ist eine spezielle Mischung, die eine größere Härte aufweist und Drücken bis 400 bar standhält. Es weist dieselben Medienbeständigkeiten wie normales HPU auf, ist jedoch noch verschleiß- bzw. abriebfester. Dies eignet sich besonders für jene Anwendungen, in denen normalerweise PTFE wegen seiner Gleiteigenschaften verwendet werden sollte, dies aber aufgrund eines komplizierten Einbaus oder anderen mechanischen Belastungen nicht möglich ist.

HPU-MOS2 ist ein Verbundwerkstoff aus HPU und MOS2, der die mechanischen Vorteile von HPU mit den Gleiteigenschaften von MOS2 vereinigt. Durch die optimierten Gleiteigenschaften ist es insbesondere für Anwendungen in der Pneumatik geeignet. Bei Kofler - Dichtungen erhalten Sie diverse Pneumatikdichtungen mit unterschiedlichen Dichtungsmaterialien!

Die herausragenden Eigenschaften von HPU machen es zum optimalen und am meisten verwendeten Werkstoff in der Herstellung von Hydraulikdichtungen (Stangendichtungen, Kolbendichtungen und Abstreifer). Außerdem gibt es noch viele weitere HPU-Mischungen die z. B. weicher oder für Tieftemperatur geeignet sind, gerne können Sie sich hier bei unseren Dichtungsspezialisten informieren!

PTFE: Polytetrafluoroethylen, Teflon

Polytetrafluoroethylen ist ein äußerst vielseitiger, unter dem Namen „Teflon“ bekannter Werkstoff. Er ist auf Grund seiner chemischen Beschaffenheit ein besonderer Kunststoff.

Teflon wird immer dann eingesetzt, wenn hohe Selbstschmierung und Chemikalienresistenz gefordert sind. Es weist keinerlei Klebeeigenschaften auf und hat sehr geringe Reibungswerte. Eine weitere Besonderheit ist, dass Haftreibung und Gleitreibung gleich groß sind, es also ohne einen Ruck in Bewegung bzw. zum Stillstand kommt.

Die chemische Beständigkeit erstreckt sich gegenüber fast allen Chemikalien wie Hydraulikmedien, Säuren, Laugen, Heißwasser und es ist nicht entflammbar. PTFE kommt insbesondere in der Lebensmittelindustrie sehr häufig zum Einsatz, da es sehr inert ist und nicht an das zu verarbeitende Gut abgegeben wird.

Teflon ist allerdings relativ empfindlich gegenüber mechanischen Belastungen wie Querkräften, Quetschung o.Ä.

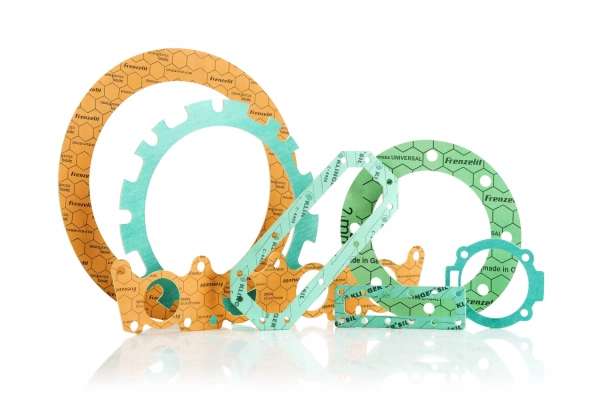

Faserdichtungen und Hochdruck-Laminate

Faserverstärkte Dichtungswerkstoffe bilden das Rückgrat der industriellen Flanschenabdichtung. Sie kombinieren die Flexibilität von Bindemitteln (meist NBR) mit der mechanischen Festigkeit von hochwertigen Fasern.

Klinger® – Der weltweite Standard für Klingersil®

Klinger® ist der Inbegriff für zuverlässige Hochdruck-Faserdichtungen. Besonders die Klingersil®-Reihe (wie C-4400 oder C-4430) hat sich als industrieller Standard etabliert. Diese Werkstoffe basieren auf Aramidfasern und bieten eine exzellente Druckstandfestigkeit sowie Gasdichtheit. Ob für Trinkwasser, Öle oder Chemikalien – Klinger-Lösungen bieten für fast jedes Medium die passende Zertifizierung.

Frenzelit® – Innovation mit Novapress®

Frenzelit® bietet mit der Novapress®-Familie eine extrem vielseitige Auswahl an faserverstärkten Dichtungsmaterialien. Von der wirtschaftlichen Allround-Lösung Novapress® Basic bis hin zum Hochtemperatur-Spezialisten Novapress® 850, der thermische Belastungen bis +850°C bewältigt, deckt Frenzelit das gesamte industrielle Spektrum ab. Die Werkstoffe zeichnen sich durch eine hervorragende Rückfederung und einfache Verarbeitbarkeit aus.

Anwendungsbereiche der unterschiedlichen Dichtungsmaterialien

Die Anwendungsbereiche der unterschiedlichen Dichtungsmaterialien sind sehr breit gefächert, von Kraftstofftechnik über Alkohol-basierte Hydraulikflüssigkeiten bis hin zu Lebensmittelverarbeitung. Da alle Werkstoffe unterschiedliche Vor- und Nachteile haben, gibt es für praktisch jede Anwendung ein eigenes Material.

Beispielsweise quellen manche Dichtungen bei Kontakt mit Kraftstoffen auf und werden brüchig, andere werden von Laugen angegriffen oder verschleißen schnell bei mechanischer Belastung und Krafteinwirkung. In diesem Abschnitt erfahren Sie, welche Dichtungsmaterialien für Ihre Anwendung geeignet sind.

Ölbeständige Dichtungsmaterialien

Ölbeständige Dichtungsmaterialien müssen bei Kontakt mit Ölen, Fetten und Kohlenwasserstoffen ihre Elastizität behalten und dürfen nicht aufquellen. Für solche Anwendungen sind NBR Dichtungen (z. B. Perbunan) und Teflon oder FKM bestens geeignet. Bei mechanischer Beanspruchung sind Dichtungen mit Gewebeeinlage oder sogenannte Compounds mit Glasfasern, Bronze oder Kohle.

Kraftstoffbeständige Dichtungsmaterialien

Kraftstoffbeständige Dichtungsmaterialien decken sich großteils mit ölbeständigen Werkstoffen: NBR, Teflon und FKM. Bei der Mineralölverarbeitung kommen aber auch aromatenreiche Rohstoffe zum Einsatz und Kraftstoffe wie Benzin und Diesel sind deutlich flüchtiger und brennbarer, sodass spezielle Werkstoff-Qualitäten verwendet werden. Diese sorgen für besondere Dichtheit, Kraftstoffresistenz und Belastbarkeit.

Dichtungsmaterial für die Lebensmittelindustrie

Auch die moderne Lebensmittelindustrie benötigt Dichtungen in ihren Anlagen, zum Beispiel in der Abfüllung von Mineralwasser und Fruchtsäften. Die Dichtungen müssen hier oft Rotationen und Drehbewegungen standhalten. Darüberhinaus sind natürlich höchste Ansprüche an die gesundheitliche Unbedenklichkeit und Lebensmittelechtheit gestellt, die auch behördlich geregelt sind.

Viele Materialien kommen in eigenen, lebensmittelechten Ausführungen. Zu diesen zählen zum Beispiel NBR, EPDM, FKM oder PU. Diese werden dann häufig in besonderen Färbungen, speziell für die Lebensmittel- aber auch Pharmaindustrie gefertigt. Silikon und PTFE sind in der Regel generell geeignet für Lebensmittel.

Witterungsbeständige Dichtungsmaterialien

Dichtungen werden nicht nur in Innenanlagen verwendet, sondern kommen auch im Freien zum Einsatz. Dort sind sie nicht nur den Prozessmedien bzw. dem Transportgut ausgesetzt, sondern müssen auch abrasiven Stäuben, Wind, Regen, Ozon, Luft, Temperaturschwankungen und UV-Licht standhalten.

Als witterungsbeständige Dichtungsmaterialien haben sich Silikon, EPDM, Teflon und FKM bewährt.

Hitzebeständige Dichtungsmaterialien

Viele Branchen betreiben Hochtemperaturanlagen, in denen mit erhöhter Umgebungstemperatur zu rechnen ist (z. B. Metallverarbeitung) oder verarbeiten erhitzte Rohstoffe (chemische Industrie). Dieser Tatsache muss auch bei der Auswahl der Dichtungsmaterialien Rechnung getragen werden, da kostspielige Dichtungsdefekte vermieden werden müssen.

Besonders hitzebeständig sind Silikon, PTFE und FKM aber auch Graphit und Glimmerwerkstoffe in der Flachdichtungstechnik. Die konkrete Auswahl muss unter Berücksichtigung der anderen Ansprüche erfolgen (mechanische Beanspruchung, Druck, Beständigkeit gegenüber Ölen, Säuren, Laugen)

Nehmen Sie Kontakt mit uns auf!

Unter Druck sind wir die Stärksten! Persönliche Beratung für höchste Ansprüche und schnelle Lieferung garantieren für Ihre Zufriedenheit. Kontaktieren Sie unsere Dichtungs-Experten.

Wir freuen uns auf Ihre Anfrage.

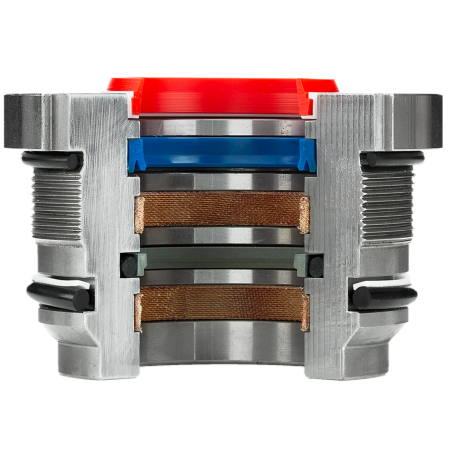

Hochdruckdichtungsmaterialien

Bei Industriedichtungen sind höchste Leistungsfähigkeiten unter extremen Bedingungen nötig. Insbesondere in Kraftwerken, Industrieanlagen und im Maschinenbau sind oft große Anforderungen an die mechanische und thermische Belastbarkeit bei ständig wiederkehrenden Lastwechseln gestellt.

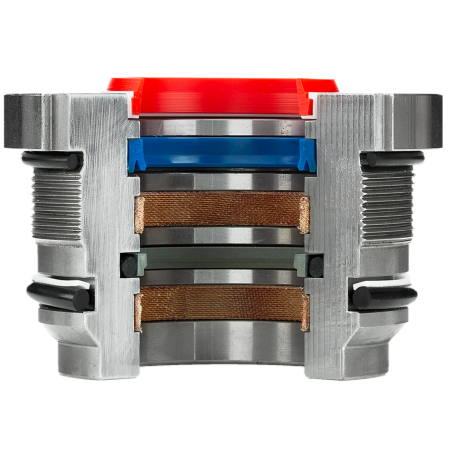

Hier kommen Hochleistungswerkstoffe und Verbundstoffe (sogenannte compounds) zum Einsatz. Als Beispiele seien HPU solid, PTFE-(Teflon)-Compounds mit Bronze oder Kohlenstoff, Verbund-Silikone und NBR mit Gewebeeinlagen genannt.

Verschleißschutz von Dichtungen

Oft werden besondere Ansprüche in Bezug auf Dichtigkeit und Chemikalienresistenz an Dichtungen gestellt. Wenn gleichzeitig hohe mechanische Belastungen auftreten, müssen verschleißfeste Materialien verwendet werden oder Mehrkomponenten-Dichtungen entwickelt werden, bei denen die verschleißbeständige Komponente mechanische Kräfte aufnimmt und so die andere Komponente schützt.

Besonders verschleißfest ist Polyurethan (PU) kommt es zu erhöhter Reibung oder wenn wenig Schmierung möglich ist, dann sind PTFE oder PU MOS2 die Werkstoffe der Wahl, da sie wenig Reibung aufweisen.

Sonstige Dichtungsmaterialien

Gänzlich andere Werkstoffe und Sonderformen kommen in der Flachdichtungstechnik zum Einsatz. Aramid-Faserstoffe (Frenzelit® Novapress oder Klinger® Klinger-Sil) haben sich hier bewährt und werden sehr häufig eingesetzt. In extremen Temperaturbereichen, in denen Standard Kunststoffe (wie Polyethylen) verbrennen würden, weicht man auf Graphit und Glimmerwerkstoffe aus. Diese Materialien sind bestens für den Hochtemperaturbereich einsetzbar.

Überwiegend historischen Wert haben dagegen traditionelle Werkstoffe wie Presskork, Leder und Wollfilz als Dichtungsmaterial. Die ersten Radialwellendichtringe bestanden aus Leder in einem Metallkäfig. Diese Bauart ist mittlerweile von Gummi- oder PTFE-Dichtlippen abgelöst worden. Diese historischen Werkstoffe finden hauptsächlich als Unterlagen und Vibrationsschutz Verwendung.