-

Homepage

-

Dichtungen

-

Standardprofile

-

Wellendichtring

- Simmerring Dichtung

Simmering Dichtung kaufen vom Dichtungs-Experten Kofler - Dichtungen

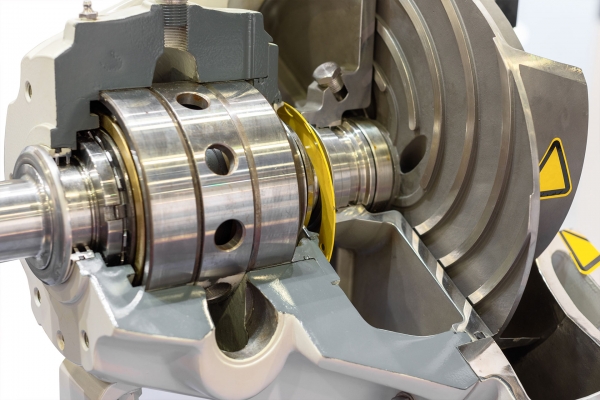

Ein Simmerring besteht meist aus einem flexiblen Dichtelement und einem starren Metallgehäuse, das die Dichtung an Ort und Stelle hält. Das flexible Dichtelement hin zur beweglichen Welle besteht in der Regel aus einem hochwertigen Dichtungsmaterial, welches durch die Anforderung, Abmessungen, Drehzahl der abzudichtenden Welle bestimmt ist.

Der Einsatz von Simmerringen hat den Zweck, dass mechanische Systeme effizienter und langlebiger arbeiten, da sie dazu beitragen, den Verschleiß von beweglichen Teilen zu minimieren und Schäden durch austretende oder eindringende Flüssigkeiten oder Gase zu verhindern.

Es gibt unzählige Anwendungen, Bauformen, Materialkombinationen und Einsatzzwecke von Simmerringen.

Simmering bei Kofler - Dichtungen anfragen

Simmerring Anwendungen

Wie bereits erwähnt, wird der Simmerring in vielen verschiedenen Anwendungen eingesetzt. Hier sind einige Beispiele für die verschiedenen Anwendungsbereiche von Simmerringen:

- Motoren: Simmerringe werden in Motoren eingesetzt, um das Austreten von Motoröl oder Kühlflüssigkeit zu verhindern. Sie werden häufig an der Kurbelwelle, an der Nockenwelle und an der Ölpumpe verwendet.

- Getriebe: Simmerringe werden in Getrieben eingesetzt, um das Austreten von Getriebeöl zu verhindern. Sie werden häufig an der Eingangswelle, an der Ausgangswelle und an der Kupplung verwendet. Oftamls werden Simmerringe zum Schutz der Kugellager verbaut.

- Pumpen: Simmerringe werden in Pumpen eingesetzt, um das Austreten von Flüssigkeit oder Gas zu verhindern. Sie werden häufig an der Antriebswelle und an der Pumpenwelle verwendet.

- Kompressoren: Simmerringe werden in Kompressoren eingesetzt, um das Austreten von Gasen zu verhindern. Sie werden häufig an der Antriebswelle und an der Kompressorwelle verwendet.

- Maschinenbau und Werkzeugbau: Simmerringe werden in vielen verschiedenen Maschinen und Geräten eingesetzt, um das Austreten von Flüssigkeiten oder Gasen zu verhindern und beispielsweise die Lager von Hochgeschwindigkeitsspindeln vor Kühlschmierstoffen zu schützen.

- Sie finden ebenso häufig in der Lebensmittelindustrie, der chemischen Industrie und der Öl- und Gasindustrie Einsatz.

Die Anwendungsmöglichkeiten von Simmerringen sind nahezu unbegrenzt, da sie in vielen verschiedenen mechanischen Systemen eingesetzt werden können. Sie helfen dabei, die Effizienz und Zuverlässigkeit von Maschinen und Geräten zu verbessern, indem sie das Austreten von Flüssigkeiten oder Gasen verhindern und somit auch teure Reparaturen oder Ausfälle vermeiden. Kugellager werden häufig von Simmerringen vor Verunreinigung geschützt.

Simmerring Materialien

Simmerringe oder auch Wellendichtringe können aus einer Vielzahl von Materialien hergestellt werden, die für ihre Anwendungen geeignet sind. Hier sind einige gängige Materialien für Simmerringe:

- NBR (Nitril-Butadien-Kautschuk): ein gängiger Werkstoff für Rotationsdichtungen, der gut gegen Mineralöle und Schmierstoffe beständig ist.

- FKM / FPM / Viton (Fluorsilikon-Kautschuk): ein hochtemperaturbeständiger Werkstoff, der auch gegen aggressive Medien wie Kraftstoffe, Öle und Chemikalien beständig ist.

- EPDM (Ethylen-Propylen-Dien-Kautschuk): ein Werkstoff mit guter Beständigkeit gegen Wasser, Dampf und Kälte.

- PTFE (Polytetrafluorethylen): ein Material mit hervorragenden Dichtungseigenschaften und chemischer Beständigkeit, aber einer geringeren Flexibilität als andere Materialien.

- Grafit-verstärkter Kautschuk: ein Material, das Kautschuk mit Graphit-Fasern kombiniert, um eine bessere Dichtungs- und Verschleißfestigkeit zu erzielen.

Die Wahl des richtigen Dichtungsmaterials hängt von verschiedenen Faktoren ab, wie den Anforderungen an die Dichtung (z.B. chemische Beständigkeit, Temperaturbeständigkeit), den Betriebsbedingungen (z.B. Geschwindigkeit, Drehzahl, Druck) und den Einsatzmedien (z.B. Schmierstoffe, Flüssigkeiten, Meer- bzw Salzwasser).

Wir von Kofler - Dichtungen beraten Sie gerne - Material, Bauform, Varianten, Ersatzteilen und Abmessungen sowie Montage - nehmen Sie einfach Kontakt mit uns auf. Denn unter Druck sind wir die besten

Welche Arten des Simmerring gibt es?

Es gibt wie bereits erwähnt viele verschiedene Arten und Bauformen von Simmerringen, die je nach Anwendungsbereich und Anforderungen eingesetzt werden. Hier sind einige der häufigsten Arten von Simmerringen:

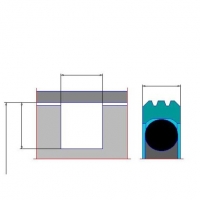

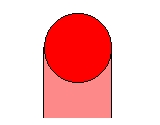

Radial-Wellendichtringe:

Diese Simmerringe werden verwendet, um das Austreten von Flüssigkeiten oder Gasen entlang einer rotierenden Welle zu verhindern. Sie werden in der Regel in horizontalen Anwendungen eingesetzt und haben ein kreisförmiges Profil.

Anwendungsbeispiel: Es gilt, den Übergang eines feststehenden Gehäuses zu einer sich drehenden Welle abzudichten. Dabei sollen keine Gase, Flüssigkeiten oder Schmutz die Dichtung überwinden können.

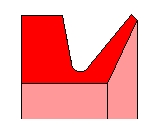

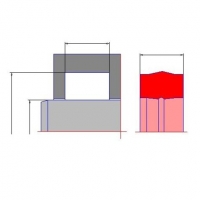

Axial-Wellendichtringe:

Diese Simmerringe werden verwendet, um das Austreten von Flüssigkeiten oder Gasen in axialer Richtung zu verhindern. Sie werden in der Regel in vertikalen Anwendungen eingesetzt und haben ein rechteckiges Profil.

Anwendungsbeispiel: Es gilt den Übergang eines feststehenden Gehäuses zu einer sich Axial bewegenden Welle, wie einer Schubstange oder Hydraulik-Kolben abzudichten. Dabei sollen keine Gase, Flüssigkeiten oder Schmutz die Dichtung überwinden können.

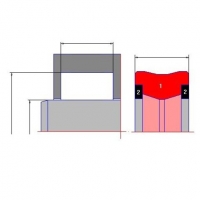

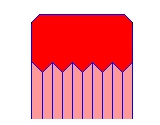

V-Ring-Dichtungen:

Diese Simmerringe sind axiale Wellendichtringe, die verwendet werden, um das Austreten von Flüssigkeiten oder Gasen in rotierenden Anwendungen zu verhindern. Die V-förmige Bauform ist Namensgeber der Dichtung. Sie erfüllt den Zweck einer Dichtlippe, Staublippe, welche die sich axial bewegende Welle, die Schubstange oder den Kolben sauber von Verunreinigungen hält.

Kassettendichtungen oder Kassettendichtringe:

Diese Simmerringe sind eine sehr robuste Art von Radial-Wellendichtringen, die in einer Kassette montiert sind, die ein sogenanntes Dichtungslabyrinth beinhaltet. Kassettendichtungen sind eine in sich völlig geschlossene und somit ausgesprochen robuste Konstruktion, die in der Schwerfahrzeugindustrie, bei schweren Landmaschinen Einsatz finden. Ebenso in der Schwerindustrie, der Schwerchemie wie auch der Pharma und Lebensmittelindustrie.

Kassettendichtungen bieten eine höhere Dichtheit wie auch höhere Lebensdauer sprich Standzeit als einfache Wellendichtringe.

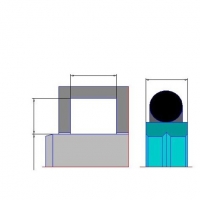

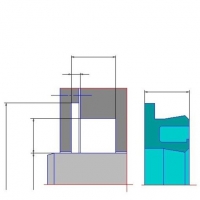

Was ist eine Radial-Welleindichtring

Radial-Wellendichtringe sind Wellendichtungen, die verwendet werden, um das Austreten von Flüssigkeiten oder Gasen aus der seitlichen Bewegung einer rotierenden Welle zu verhindern. Sie bestehen aus einem elastischen Material, wie Nitril (NBR), Fluorkautschuk (FKM/FPM/Viton) oder PTFE, und sind mit einer Feder ausgestattet, um eine gleichmäßige Kraft auf die Dichtungslippe auszuüben.

Radial-Wellendichtringe kommen vorwiegend in rotierenden Maschinen wie Motoren, Getrieben und Pumpen zum Einsatz, um deren Lebensdauer zu verlängern und Leckagen zu vermeiden. Sie dienen zur Abdichtung rotierender Wellen unterschiedlichster Drehzahlen und Temperaturbereichen.

Radial-Wellendichtringe befinden sich zwischen beweglichen und festen Teilen oder zwischen zwei Teilen, die sich gegenseitig bewegen. Diese Dichtungen bestehen aus zwei Hauptbestandteilen:

Einem zylindrischen äußeren Gehäuse mit festem Sitz, das gegen das Gehäusebohrloch abdichtet und einer Dichtungslippe, die sowohl dynamisch als auch statisch gegen die Welle abdichtet.

Die Dichtungskante wird mit einer festgelegten Radialkraft gegen die Gegenlauffläche der Welle gedrückt.

Was ist ein Axial-Wellendichtring

Ein Axial-Wellendichtring ist eine Sonderform eines Wellendichtringes oder Simmerrings, der speziell für die Abdichtung von rotierenden Wellen und Achsen konzipiert ist. Er wird verwendet, um das Eindringen von Schmutz, Wasser, Öl oder anderen Flüssigkeiten in den Maschinenbereich zu verhindern und gleichzeitig die Schmierung des Systems aufrechtzuerhalten.

Wenn Schmutz in den Bereich der Axialwelle gelangt, kann er den Schmierstoff beschädigen, Korrosion begünstigen und frühzeitige Schäden am Lager verursachen. Axial-Wellendichtringe sind eine Lösung, um das zu verhindern. Diese Dichtungen sind entwickelt, um in Anwendungen standzuhalten, in denen sie starken Verunreinigungen ausgesetzt sind.

Es gibt verschiedene Arten von Axial-Wellendichtringen, wie zum Beispiel V-Ringdichtungen, metallgekapselte V-Dichtringe, klemmbare Axialdichtungen und Gleitringdichtungen.

Dichtringe wie Axial-Wellendichtungen sind aus der Dichtungstechnik, speziell im Bereich der Antriebstechnik nicht mehr wegzudenken.

Im Gegensatz zu Radial-Wellendichtringen, die in erster Linie dazu dienen, die Achse in der Radialrichtung abzudichten, arbeiten axiale Wellendichtringe in der axialen Richtung und bieten eine effektive Abdichtung gegen axiale Kräfte. Dies betrifft Schubstangen, Kolben, sich axial schiebende und ziehende Stangen.

Faktoren bei der Auswahl von Simmerring Dichtungen

Die Wahl des richtigen Simmerrings hängt von verschiedenen Faktoren ab, darunter:

1. Anwendungsbereich:

Der Simmerring muss den spezifischen Anforderungen der Anwendung entsprechen, z.B. Druck, Temperaturbereich, chemische Beständigkeit und ist die Dichtung hohen Drehzahlen oder nur geringer Reibung ausgesetzt.

2. Abmessungen:

Die Abmessungen des Simmerrings müssen genau mit denen der Wellen und Gehäuse übereinstimmen, um eine optimale Abdichtung zu gewährleisten. Hier sind der Außendurchmesser (Gehäuse) wie auch der Innendurchmesser (Welle, Kolben, Stange)

3. Material:

Das Material des Simmerrings muss den Anforderungen der Anwendung entsprechen, z.B. Beständigkeit gegenüber Öl, Chemikalien und hohen Temperaturen.

4. Montage:

Die Art und Weise der Montage des Simmerrings ist ein wichtiger Faktor bei der Wahl des richtigen Simmerrings, da verschiedene Montagearten unterschiedliche Simmerringe erfordern.

Daher ist es wichtig, die spezifischen Anforderungen der Anwendung zu berücksichtigen und alle oben genannten Faktoren zu berücksichtigen, um den richtigen Simmerring auszuwählen und eine optimale Abdichtung bzw Dichtwirkung und lange Lebensdauer zu gewährleisten.

Wir von Kofler - Dichtungen beraten sie jederzeit und zu allen Fragen!

Die Simmering Bestandteile

Je nach Art, Einsatzzweck und Bauform besteht ein Simmerring aus folgenden Bestandteilen:

1. Gehäuse:

Das Gehäuse ist der äußere Ring des Simmerrings und besteht normalerweise aus Metall oder Kunststoff. Der Außenmantel wird oftmals auch aus steferem Elastomer gefertigt. Ebenso werden Gehäuse nach Bedarf aus Metall oder Edelstahl eingesetzt.

2. Dichtlippe:

Die Dichtlippe ist der Teil des Simmerrings, der die Welle abdichtet. Die Lippe besteht aus einem elastischen Material wie z.B. Nitrilkautschuk oder Fluorkautschuk und ist in der Regel mit einer Feder verstärkt, um einen gleichmäßigen Anpressdruck zu gewährleisten.

3. Staublippe:

Die Staublippe ist der äußere Teil des Simmerrings und schützt die Dichtlippe vor Verschmutzung. Die Staublippe wird auch als Schutzlippe bezeichnet.

4. Spannfeder:

Die Spannfeder oder Zugfeder sorgt dafür, dass die Dichtlippe einen gleichmäßigen Anpressdruck auf die Welle ausübt, um eine optimale Abdichtung zu gewährleisten.

5. Kunststoff- oder Metallgehäuse:

Einige Simmerringe können auch ein robustes Kunststoff- oder Metallgehäuse enthalten, um die Stabilität und Festigkeit des Simmerrings zu erhöhen. Man spricht hier auch von Kassettendichtungen.

Die verschiedenen Bestandteile des Simmerrings arbeiten zusammen, um eine zuverlässige Abdichtung zwischen Welle und Gehäuse zu gewährleisten und das Eindringen von Flüssigkeiten, Gasen oder Verunreinigungen zu verhindern.

Was ist beim Tausch oder der Montage eines Simmerrings zu beachten?

Bei der Montage von Simmerringen sind folgende Punkte zu beachten:

1. Sorgfältige Reinigung:

Sowohl die Welle als auch das Gehäuse müssen sorgfältig gereinigt werden, um sicherzustellen, dass keine Verunreinigungen oder Rückstände vorhanden sind, die die Abdichtung beeinträchtigen könnten.

2. Richtige Ausrichtung:

Der Simmerring muss korrekt ausgerichtet sein, um eine optimale Abdichtung zu gewährleisten. Die Dichtlippe sollte in Richtung der zu schützenden Flüssigkeit oder des zu schützenden Gases zeigen.

3. Gleichmäßiger Anpressdruck:

Es ist wichtig, dass der Simmerring mit einem gleichmäßigen Anpressdruck auf die Welle montiert wird, um eine zuverlässige Abdichtung zu gewährleisten. Eine zu lockere oder zu feste Montage kann zu Leckagen führen.

4. Verwendung des richtigen Werkzeugs:

Für die Montage von Simmerringen sollten spezielle Werkzeuge verwendet werden, um sicherzustellen, dass der Simmerring korrekt montiert wird und um Schäden an der Dichtlippe zu vermeiden.

5. Beachtung der Montageanleitung:

Es ist wichtig, die spezifischen Montageanweisungen des Herstellers zu befolgen, um sicherzustellen, dass der Simmerring korrekt montiert wird und eine zuverlässige Abdichtung gewährleistet ist.

Durch sorgfältige Beachtung dieser Punkte kann eine optimale Abdichtung und eine lange Lebensdauer des Simmerrings gewährleistet werden.

Wenn sie Fragen zum richtigen Simmerring, der korrekten Montage oder zu Ersatzteilen oder deren Lieferzeit haben - kontaktieren sie uns. Wir von Kofler - Dichtungen sind Experte, wenn es um Dichtungen geht!

Fazit

Simmerringe sind ein wichtiger Bestandteil vieler Maschinen und Geräte, die in verschiedenen Branchen eingesetzt werden, wie zum Beispiel im Maschinenbau, im Werkzeugbau, in der Automobilindustrie, im Bauwesen und vielen anderen. Sie dienen dazu, Flüssigkeiten und Gase in einem bestimmten Bereich zu halten und das Eindringen von Schmutz, Staub und anderen Verunreinigungen zu verhindern.

Durch ihre Abdichtungsfunktion tragen sie zur Erhöhung der Betriebssicherheit und zur Verlängerung der Lebensdauer von Maschinen bei.

Im Fahrzeugbau, insbesondere bei Autos und Baumaschinen, sind Simmerringe von besonderer Bedeutung. Sie werden in vielen wichtigen Teilen wie Getrieben, Antriebswellen, Differentialen und Achsen verwendet, um eine zuverlässige Abdichtung zu gewährleisten. Ohne diese Dichtungen könnten Flüssigkeiten wie Öl und Wasser unkontrolliert auslaufen, was zu schweren Schäden an den Maschinen führen kann.

Insgesamt tragen Simmerringe wesentlich zur Sicherheit und Effizienz von Maschinen bei und sind somit unverzichtbar für viele Branchen. Es ist wichtig, dass sie sorgfältig ausgewählt und ordnungsgemäß montiert werden, um ihre volle Funktionstüchtigkeit zu gewährleisten und somit eine reibungslose und effektive Arbeitsweise der Maschinen zu gewährleisten. Neben Simmering Dichtungen bieten wir auch Klingersil und Frenzelit Novapress sowie weitere Flachdichtungen an. Schauen Sie im Onlineshop vorbei oder treten Sie mit uns in Kontakt, um Ihre hochwertige Hydraulikdichtung zu kaufen und sich beraten zu lassen.

Simmerring Dichtungen - Produktionswaren

FR103

Drehdurchführungsdichtung mit Backringen

FR107

Rotationsdichtung, V-Ring schräg

FR108

Abstreifer mit Nut.

FR110

Drehdurchführungsdichtung stangenseitig.

FR113

Drehdurchführungsdichtung mit integrierten Backringen.

FR115

Drehdurchführungsdichtung stangenseitig.

FR116

Rotationsdichtung Gleitring Kolben.

FR117

Rotationsdichtung PTFE mit Mäanderfeder und Klemmflansch.

FR104

Rotationsdichtung innendichtend

FR106

Rotationsdichtung V-Ring, gerade

FR109

O-Ring produziert

FR111

Drehdurchführungsdichtung kolbenseitig.

FR112

Rotationsdichtung

FR116

Drehdurchführungsdichtung kolbenseitig.