-

Homepage

-

Dichtungen

-

Standardprofile

- Wellendichtring

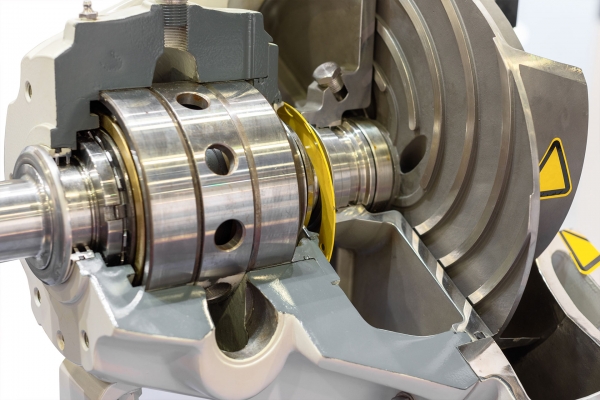

Wellendichtring - wo findet er Anwendung?

Wellendichtring, Rotationsdichtung oder auch ein Simmering wird in einer Vielzahl von Anwendungen in der Dichtungstechnik eingesetzt (z.B. WAO und WBS), bei denen bewegte Teile abgedichtet werden müssen. In der Regel finden Wellendichtungen dort Einsatz, wo es darum geht, eine sich schnell drehende Welle (in der Regel mit hoher Drehzahl) zum Übergang in ein Metallgehäuse mit maximaler Dichtwirkung abzudichten. Hier sind einige gängige Beispiele:

- Wellendichtring in Kraftfahrzeugen: Radlager, Lenkkopflager, Differenzial- und Getriebelager (in Verbindung mit Kraftfahrzeugen wird der Wellendichtring oftmals auch als Simmerring bezeichnet)

- Wellendichtring im Maschinenbau: Lagerstellen in Motoren, Getrieben, Kompressoren und Pumpen

- In der Elektrotechnik: Elektrische Motoren und Generatoren

- In der Landwirtschaft: Traktoren, Landmaschinen und Schlepper

- Wellendichtring in der Energieerzeugung: Gasturbinen, Dampfturbinen, Kohlekraftwerke und Atomkraftwerke

- In der Chemie- und Petrochemieindustrie: Prozessanlagen, Raffinerien und chemische Fabriken.

- Wellendichtring in hydraulischen Systemen (Kolbenstange/Hydraulikzylinder) ebenso wie in der Pneumatik.

Dies sind nur einige Beispiele, Rotationsdichtungen finden in vielen weiteren Bereichen Verwendung.

Lassen Sie sich von uns beraten, wir von Kofler - Dichtungen helfen genau die richtigen Dichtungen für Ihren gewünschten Einsatz zu finden!

Gängige Bauformen für Wellendichtring

Wellendichtringe gibt es in verschiedenen Bauformen, die sich in ihrer Konstruktion, Größe und Werkstoff unterscheiden. Hier sind einige der häufigsten Bauformen von Wellendichtringen:

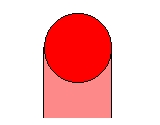

- Radial-Wellendichtring: Dies ist eine der am häufigsten verwendeten Bauformen. Es besteht aus einem ringförmigen Körper, der auf einer Welle installiert wird und dicht gegen die Gehäusebohrung drückt.

- Axial-Wellendichtring: Dieser Dichtring sitzt entlang der Achse einer Welle und verhindert, dass Flüssigkeiten oder Schmierstoffe aus der Welle auslaufen.

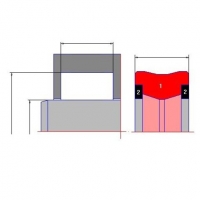

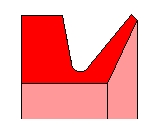

- V-Ringdichtung: Dies ist eine Art Axialwellendichtring, die in der Form eines "V" gestaltet ist und dicht gegen die Welle drückt.

- Metallgekapselte V-Dichtung: Dies ist eine andere Art Axialwellendichtring, bei der die Dichtung in einer metallischen Kapsel eingeschlossen ist.

- Klemmbare Axialdichtung: Diese Art von Axialwellendichtring wird durch eine Klemmschraube auf der Welle befestigt und bietet eine einfache Montage.

- Gleitringdichtung: Diese Dichtung besteht aus einem stationären Innenring und einem beweglichen Außenring, die gegeneinander gleiten, um eine Dichtung zu erzeugen.

- Wellendichtungen sind auch mit Dichtlippe, Schutzlippe oder zusätzlicher Staublippe verfügbar. Zweck der Dichtlippe ist der Schutz vor Verschmutzung.

Jede Bauform hat ihre eigenen Vor- und Nachteile, abhängig von den spezifischen Anforderungen der Anwendung. Es ist wichtig, die richtige Bauform für eine bestimmte Anwendung zu wählen, um eine zuverlässige und langlebige Dichtung zu gewährleisten.

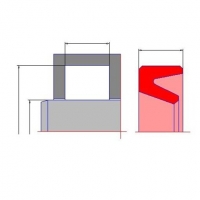

Axial-Wellendichtring

Wenn Schmutz in den Bereich der Axialwelle gelangt, kann er den Schmierstoff beschädigen, Korrosion begünstigen und frühzeitige Schäden am Lager verursachen. Der Axial-Wellendichtring ist die Lösung, um dies zu verhindern. Diese Dichtungen sind entwickelt, um in Anwendungen standzuhalten, in denen sie starken Verunreinigungen ausgesetzt sind.

Es gibt verschiedene Arten von Axial-Wellendichtringen, wie zum Beispiel V-Ringdichtungen, metallgekapselte V-Dichtringe, klemmbare Axialdichtungen und Gleitringdichtungen.

Außer für die klemmbaren Axialdichtungen drehen sich die Axial-Wellendichtringe mit der Welle und funktionieren wie Schutzscheiben. Sie können kleinere Wellenfehlstellungen tolerieren und die Dichtung bleibt auch bei unebenen Oberflächen und Unwuchten erhalten.

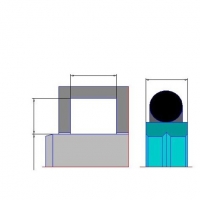

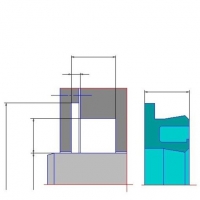

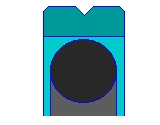

Radial-Wellendichtring

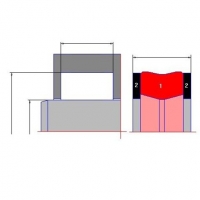

Radial-Wellendichtringe befinden sich zwischen beweglichen und festen Teilen oder zwischen zwei Teilen, die sich gegenseitig bewegen. Diese Dichtungen bestehen aus zwei Hauptbestandteilen:

Einem zylindrischen äußeren Gehäuse mit festem Sitz, das gegen das Gehäusebohrloch abdichtet und einer Dichtungslippe, die sowohl dynamisch als auch statisch gegen die Welle abdichtet.

Die Dichtungskante wird mit einer festgelegten Radialkraft gegen die Gegenlauffläche der Welle gedrückt.

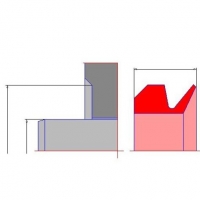

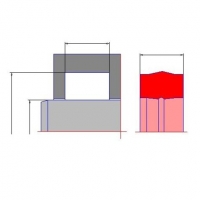

Einfachwirkender und doppeltwirkender Wellendichtring

Der Unterschied zwischen einfachwirkenden Wellendichtringen und doppeltwirkenden Wellendichtringen ist recht einfach zu erklären:

- Einfachwirkende Wellendichtringe arbeiten nur gegen den Druck aus einer Richtung und können nicht gegen Druck aus der anderen Richtung arbeiten.

- Doppeltwirkende Wellendichtringe sind in der Lage, Druck aus beiden Richtungen zu bewältigen, da sie jeweils eine Dichtungsfläche auf jeder Seite haben.

Zusätzlich können doppeltwirkende Dichtungen ein höheres Druckniveau aushalten als einfachwirkende Dichtungen und sind deshalb für Anwendungen geeigneter, bei denen hohe Drücke vorliegen.

Wellendichtring - gängige Materialien für eine Rotationsdichtung

Wellendichtringe können aus einer Vielzahl von Materialien hergestellt werden, die für ihre Anwendungen geeignet sind. Hier sind einige gängige Materialien für Wellendichtringe:

- NBR (Nitril-Butadien-Kautschuk): ein gängiger Werkstoff für Rotationsdichtungen, der gut gegen Mineralöle und Schmierstoffe beständig ist

- FKM / FPM / Viton (Fluorsilikon-Kautschuk): ein hochtemperaturbeständiger Werkstoff, der auch gegen aggressive Medien wie Kraftstoffe, Öle und Chemikalien beständig ist

- EPDM (Ethylen-Propylen-Dien-Kautschuk): ein Werkstoff mit guter Beständigkeit gegen Wasser, Dampf und Kälte (hoher und niedriger Temperaturbereich)

- PTFE (Polytetrafluorethylen): ein Material mit hervorragenden Dichtungseigenschaften und chemischer Beständigkeit, aber einer geringeren Flexibilität als andere Materialien

- Grafit-verstärkter Kautschuk: ein Material, das Kautschuk mit Graphit-Fasern kombiniert, um eine bessere Dichtungs- und Verschleißfestigkeit zu erzielen.

Die Wahl des richtigen Dichtungsmaterials hängt von verschiedenen Faktoren ab, wie den Anforderungen an die Dichtung (z.B. chemische Beständigkeit, Temperaturbeständigkeit), den Betriebsbedingungen (z.B. Geschwindigkeit, Druck) und den Einsatzmedien (z.B. Schmierstoffe, Flüssigkeiten). Weiters können Sie bei uns natürlich auch Ihre Hydraulikdichtung kaufen sowie für Pneumatikdichtungen!

Wir von Kofler - Dichtungen beraten Sie gerne - Material, Bauform, Varianten und Abmessungen sowie Montage - Jetzt Beratung anfordern. Denn unter Druck sind wir die besten!

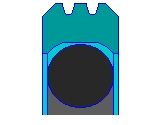

Aus welchen Bestandteilen ist ein Wellendichtring aufgebaut?

Ja nach Bauform, Hersteller und Einsatzzweck gibt es natürlich Abweichungen. Im Allgemeinen besteht ein Wellendichtring jedoch aus folgenden Bestandteilen:

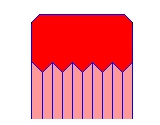

- Dichtlippe: Die Dichtlippe ist der wichtigste Bestandteil des Wellendichtrings. Sie ist aus Gummi oder einem anderen elastischen Material hergestellt und sorgt für die Abdichtung zwischen sich axial bewegenden oder sich drehenden Welle und Gehäuse.

- Metallgehäuse oder Kunststoffgehäuse: Das feste Gehäuse umgibt die Dichtlippe und schützt sie vor Beschädigungen. Es dient auch als Befestigungspunkt für den Wellendichtring. Dieser Teil wird auch als Versteifungsring bezeichnet. Oftmals kommt für den Versteifungsring ein Elastomer-Außenmantel zum Einsatz.

- Feder: Die Feder, Wurmfeder oder auch Zugfeder sorgt für den gleichmäßigen Anpressdruck der Dichtlippe auf die Welle. Es gibt verschiedene Federkonstruktionen, je nach Anwendungsbereich. Durch den Druck der Feder wird die Dichtwirkung weiter verbessert.

- Staublippe: Bei einigen Wellendichtringen ist eine zusätzliche Staublippe oder Schutzlippe vorhanden, die verhindert, dass Schmutz und andere Verunreinigungen in das Gehäuse eindringen und die Dichtlippe beschädigen. Sie schmiegt sich direkt auf die Wellenoberfläche.

- Gehäusedichtring: Einige Wellendichtringe haben einen zusätzlichen Gehäusedichtring, der verhindert, dass Flüssigkeit oder Gas zwischen dem Wellendichtring und dem Gehäuse entweicht. Dieser erhöht die Dichtheit des gesamten Systems zusätzlich.

Diese Bestandteile können je nach Hersteller und Anwendungsbereich des Wellendichtrings variieren. Durch sorgfältige Auswahl der Bestandteile und ihrer Zusammenstellung kann eine optimale Abdichtung und eine lange Lebensdauer des Wellendichtrings gewährleistet werden. Wir von Kofler - Dichtungen beraten sie gerne, ihren idealen Wellendichtring zu finden!

Was ist bei der Wahl des richtigen Wellendichtrings zu beachten?

Bei der Wahl des richtigen Wellendichtrings sind mehrere Faktoren zu berücksichtigen, darunter Material, Einsatzzweck, Abmessungen, Temperatur, Druck und Umwelteinflüsse.

Material: Die Auswahl des Materials hängt vom abzudichtenden Medium und den Umgebungsbedingungen ab. Die am häufigsten verwendeten Materialien sind Nitril, Viton / FPM / FKM, PTFE, Silikon und Polyurethan.

Einsatzzweck: Der Einsatzzweck des Wellendichtrings beeinflusst die Auswahl des Materials und der Abmessungen. Dazu gehören Drehzahl, Belastung und Bewegungsrichtung des Wellendichtrings.

Abmessungen: Es ist wichtig, die richtigen Abmessungen des Wellendichtrings zu wählen, um eine effektive Abdichtung zu gewährleisten. Dazu gehören die Größe, der Innendurchmesser (Wellendurchmesser) der Außendurchmesser und die Breite.

Temperatur: Die Temperatur bzw. der Temperaturbereich des abzudichtenden Mediums und der Umgebung beeinflusst die Wahl des Wellendichtrings. Einige Materialien sind für höhere Temperaturen geeignet als andere.

Druck: Der Druck des abzudichtenden Mediums und der Umgebung beeinflusst ebenfalls die Wahl des Wellendichtrings. Einige Materialien sind für höhere Drücke geeignet als andere.

Umwelteinflüsse: Faktoren wie Chemikalien, Feuchtigkeit, Staub und UV-Strahlung können die Wahl des richtigen Wellendichtrings beeinflussen. Es ist wichtig, einen Wellendichtring zu wählen, der gegen die Umwelteinflüsse resistent ist, denen er ausgesetzt sein wird.

Bauform des Wellendichtrings: Handelt es sich bei der benötigten Dichtung um einen Axial-Wellendichtring, einen Radial-Wellendichtring, um einen Kassetten-Wellendichtring, eine Labyrint-Wellendichtring, einen V-Ring Wellendichtring oder ist in den Wellendichtring ein zusätzlicher o-Ring verbaut?

Es ist wichtig, alle diese Faktoren zu berücksichtigen, um den richtigen Wellendichtring für die Anwendung auszuwählen und eine effektive Abdichtung zu gewährleisten.

Was ist bei der Montage eines Wellendichtrings zu beachten?

Bei der Montage von Wellendichtringen sind in der Regel folgende Punkte zu beachten:

- Sorgfältige Reinigung: Sowohl die Welle als auch das Gehäuse müssen sorgfältig gereinigt werden, um sicherzustellen, dass keine Verunreinigungen oder Rückstände vorhanden sind, die die Abdichtung beeinträchtigen könnten.

- Richtige Ausrichtung: Der Wellendichtring muss korrekt ausgerichtet sein, um eine optimale Abdichtung zu gewährleisten. Die Dichtlippe sollte in Richtung der zu schützenden Flüssigkeit oder des zu schützenden Gases zeigen.

- Gleichmäßiger Anpressdruck: Es ist wichtig, dass der Wellendichtring mit einem gleichmäßigen Anpressdruck auf die Welle montiert wird, um eine zuverlässige Abdichtung zu gewährleisten. Eine zu lockere oder zu feste Montage kann zu Leckagen führen.

- Verwendung des richtigen Werkzeugs: Für die Montage von Wellendichtringen sollten spezielle Werkzeuge verwendet werden, um sicherzustellen, dass der Wellendichtring korrekt montiert wird und um Schäden an der Dichtlippe zu vermeiden.

- Beachtung der Montageanleitung: Es ist wichtig, die spezifischen Montageanweisungen des Herstellers zu befolgen, um sicherzustellen, dass der Wellendichtring korrekt montiert wird und eine zuverlässige Abdichtung gewährleistet ist.

- Vorbeugung von Beschädigungen: Beschädigungen des Wellendichtrings sollten vermieden werden, da diese die Abdichtung beeinträchtigen können. Es ist wichtig, den Wellendichtring während der Montage nicht zu verformen oder zu beschädigen.

Durch sorgfältige Beachtung dieser Punkte kann eine optimale Abdichtung und eine lange Lebensdauer des Wellendichtrings gewährleistet werden.

Wenn sie Fragen zum richtigen Wellendichtring, der korrekten Montage oder Materialien haben - kontaktieren sie uns. Wir von Kofler - Dichtungen sind Experte, wenn es um Dichtungen geht!

Häufig gestellte Fragen zu Wellendichtringen

Was bedeutet BASL?

Was versteht man unter DIN bei Dichtungen?

Produktionswaren

FR103

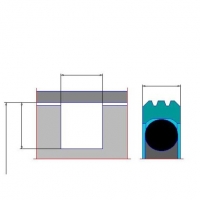

Drehdurchführungsdichtung mit Backringen

FR107

Rotationsdichtung, V-Ring schräg

FR108

Abstreifer mit Nut.

FR110

Drehdurchführungsdichtung stangenseitig.

FR113

Drehdurchführungsdichtung mit integrierten Backringen.

FR115

Drehdurchführungsdichtung stangenseitig.

FR116

Rotationsdichtung Gleitring Kolben.

FR117

Rotationsdichtung PTFE mit Mäanderfeder und Klemmflansch.

FR104

Rotationsdichtung innendichtend

FR106

Rotationsdichtung V-Ring, gerade

FR109

O-Ring produziert

FR111

Drehdurchführungsdichtung kolbenseitig.

FR112

Rotationsdichtung

FR116

Drehdurchführungsdichtung kolbenseitig.